|

Научно-производственное предприятие СИНТЕЗ |

Армированные конструкционные материалы полученные прессованием практически всегда характеризуются высоким уровнем прочностных характеристик (примерно на 30-40% по сравнению с методом формования с помощью эластичной диафрагмы). В зависимости от типа связующего и армирующего материала прессованный армированный пластик содержит от 15 до 20% связующего. В большинстве случаев при прессовании используют связующие перерабатываемые через препреговую технологию. Так называемые связующие "мокрой пропитки" также иногда применяются припрессовании. Положительный результат при изготовлении армированных пластиков и готовых изделий из них сильно зависит от технологических параметров прессования (начальной температуры, скорости прогрева до температуры отверждения, величины формующего изделие давления и давления при отверждении, времени приложения максимального давления и т.д.). Вполне естественно, что технологические параметры связующего и технологии прессования должны быть согласованы.

Готовые изделия полученные методом прессования отличаются хорошей однородностью, внешним видом, прочностью и долговечностью. Однако довольно сложно, а иногда практически невозможно, изготовить изделие сложной геометрической формы. В промышленности прессованием получают как правило листовые материалы: гетинаксы (фольгированные и нет), текстолиты, полимерный шифер, опоры сидений, полимерные вкладыши подшипников скольжения (например для прокатных станов), и доволно большую гамму мелкогабаритных изделий (лопасти, крышки, заправочные емкости, баки ГСМ, облицовочные панели и детали и многое).

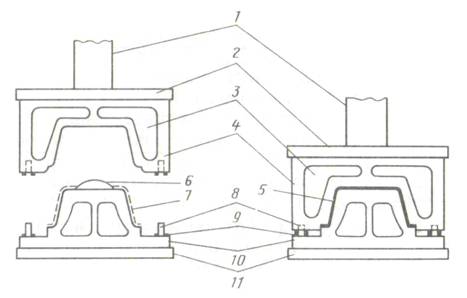

На рисунке 1 приведена схема прессования заготовок матрицей.

Рисунок 1 - Схема формования заготовок матрицей:

1 - плунжер пресса; 2 - верхняя плита пресса; 3 - патрубки для подачи пара; 4 - матрица; 5 - формуемое изделие; 6 - смола; 7 - заготовка; 8 - направляющие колонки; 9 - ограничители; 10 - пуансон; 11 - нижняя плита пресса.

В данном примере АМ заготовки помещают на пуансон. Это обычно снижает разупорядочивание заготовок при получении большинства изделий. Однако для деталей с большой вытяжкой целесообразнее помещать заготовку внутрь матрицы. При получении мелких деталей смесь смолы с наполнителем обычно можно наносить в виде одного «пятна» наверх заготовки, но не на поверхность формы. Для формования больших изделий необходимо распределить композицию по довольно большой поверхности. Характер этого распределения обычно следует подбирать для каждого изделия методом проб и ошибок, пока не будет найден вариант, обеспечивающий правильную пропитку заготовки. Необходимо тщательно контролировать конечную скорость прессования: смола должна течь не настолько быстро, чтобы вызвать разупорядочивание армирующего материала, но все-таки достаточно быстро, чтобы не произошло преждевременное ее отверждение при контакте с горячей поверхностью формы.

Температура формования и продолжительность отверждения зависят в основном от времени, необходимого для загрузки смолы и заполнения формы. Для предотвращения преждевременного отверждения на этой стадии часто приходится идти на компромисс и увеличивать продолжительность отверждения. Температура формования обычно лежит в диапазоне 104 ... 149 °С, причем для более крупных изделий она имеет тенденцию к снижению.

После снятия большинство деталей следует помещать в приспособления для охлаждения изделия, чтобы предотвратить коробление.

| Copyright © 2005 НПП СИНТЕЗ Сайт сделан компанией «ИБЦ», 2005 Работает на «Битрикс» |

340110, г. Донецк, а/я №1464 Тел.: +38 (0622) 95-46-32 Тел./факс: +38 (0622) 22-44-84 |